扫二维码与项目经理沟通

我们在微信上24小时期待你的声音

解答本文疑问/TPM咨询/5S、6S、现场管理咨询/精益生产管理咨询/互联网交流

我们在微信上24小时期待你的声音

解答本文疑问/TPM咨询/5S、6S、现场管理咨询/精益生产管理咨询/互联网交流

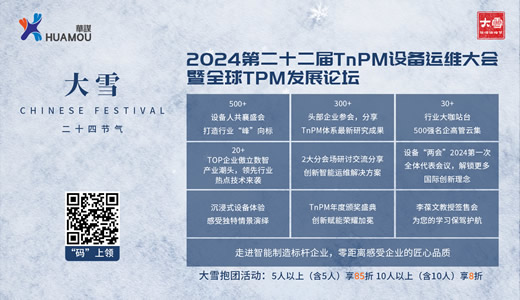

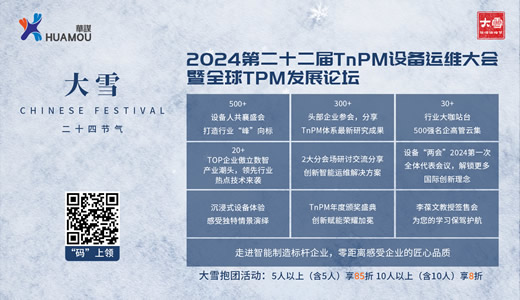

#华谋咨询节小寒至,设备人都在等的#2024年第二十二届TnPM设备运维大会暨全球TPM发展论坛限时优惠也来咯,扫码↓↓↓立享[详细]

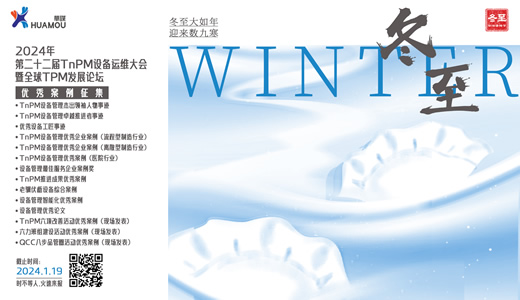

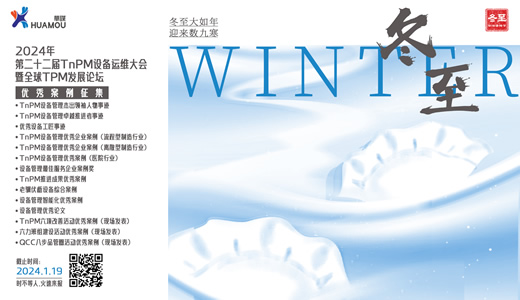

#华谋咨询节岁寒又冬至,#第二十二届TnPM设备运维大会暨全球TPM发展论坛案例征集正当时十四大重磅奖项,等您来审报快来晒出关于您/企业TnPM设备管理的那些优...[详细]

#华谋咨询节大雪至,送点暖的优惠#第22届TnPM设备运维大会暨全球TPM发展论坛抱团特惠扫码了解↓↓↓[详细]

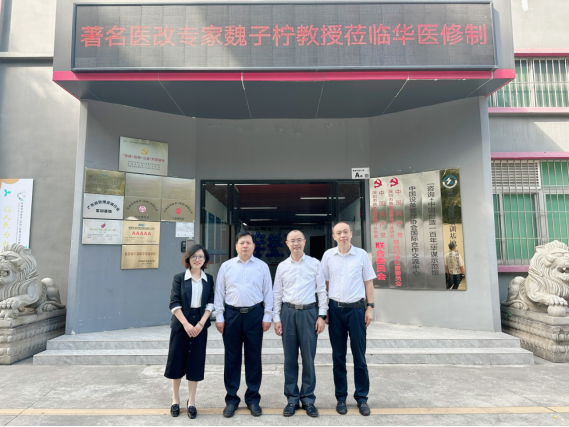

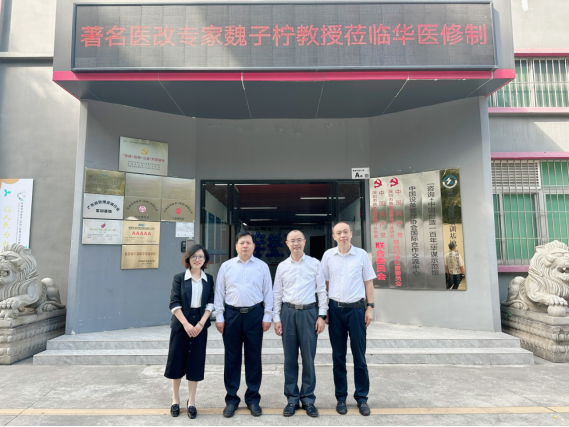

2023年11月13日,备受业界瞩目的著名医改专家魏子柠教授莅临华医修制进行交流指导。华谋咨询股份创始人岳华新、华谋咨询股份副总裁张卫国、华谋咨询渠道组经理陈丹...[详细]

2023年9月18日,以CTPM/TnPM等华谋原创理论为基础,以近千家企业最佳实践为原型,通过无纸化、标准化和闭环化手段,帮助企业全面实现优质降本增效目标的“...[详细]

华谋咨询在五一劳动节假期组织了全体员工进行了为期5天4晚的越南之行,本次旅行旨在增强公司员工之间的凝聚力,提升公司的影响力。参加此次旅行的员工们都感受到了越南文...[详细]

为使经销商更加了解华谋咨询技术(深圳)有限公司及其业务(咨询、培训产品),3月21日上午,信息部、研发中心精心准备、共同策划了一场针对经销商的华谋咨询产品体系说...[详细]

向管理要效益,通过持续改进提升企业管理水平,提高企业的竞争力是每个企业都追求的目标之一。目前各种管理体系曾出不穷,都声称能解决企业当前面临的各种问题,企业也是病...[详细]

近日,深圳市中小企业服务局公示了关于2022年度深圳市专精特新中小企业名单,华谋咨询技术(深圳)有限公司(以下简称“华谋咨询公司”)凭借优异的技术研发实力、精细...[详细]

#华谋咨询节小寒至,设备人都在等的#2024年第二十二届TnPM设备运维大会暨全球TPM发展论坛限时优惠也来咯,扫码↓↓↓立享[详细]

#华谋咨询节岁寒又冬至,#第二十二届TnPM设备运维大会暨全球TPM发展论坛案例征集正当时十四大重磅奖项,等您来审报快来晒出关于您/企业TnPM设备管理的那些优...[详细]

#华谋咨询节大雪至,送点暖的优惠#第22届TnPM设备运维大会暨全球TPM发展论坛抱团特惠扫码了解↓↓↓[详细]

2023年11月13日,备受业界瞩目的著名医改专家魏子柠教授莅临华医修制进行交流指导。华谋咨询股份创始人岳华新、华谋咨询股份副总裁张卫国、华谋咨询渠道组经理陈丹...[详细]

2023年9月18日,以CTPM/TnPM等华谋原创理论为基础,以近千家企业最佳实践为原型,通过无纸化、标准化和闭环化手段,帮助企业全面实现优质降本增效目标的“...[详细]

近日,深圳市中小企业服务局公示了关于2022年度深圳市专精特新中小企业名单,华谋咨询技术(深圳)有限公司(以下简称“华谋咨询公司”)凭借优异的技术研发实力、精细...[详细]

推行5S最终要达到八大目的:1.改善和提高企业形象整齐、整洁的工作环境,容易吸引顾客,让顾客心情舒畅;同时,由于口碑的相传,企业会成为其它公司的学习榜样,从而能...[详细]

01直方图测定值的存在范围分成几个区间,每个区间为底边,然后以这个区间所测定值,出现次数之比例面积排列成长方形图。又名直方图,这就是所谓在可看见的测定值分布状态...[详细]

众所周知,5M是质量变异的重大因素。质量管理人员必须管理5个M:人员(Manpower)、机器(Machines)、材料(Materials)、方法(Metho...[详细]

你们能做什么? 需要多少钱? 需要多久?

我需要做什么? 需要提供什么资料? 售后服务怎么样?